Ricordi la prima volta che ti hanno chiesto di fare un plastico architettonico per il tuo progetto?

Sono pronto a scommettere di sì!

Un mare di idee, tanta voglia di sperimentare… pezzi ovunque, l’odore di balsa e le mani sporche di colla!

Sai, concepire e sviluppare un progetto di architettura è un’attività entusiasmante che però richiede esperienza, preparazione teorica, intuito, conoscenza tecnica e, in molti casi, anche una certa manualità.

Il percorso di ogni giovane architetto è segnato da momenti precisi, i quali ci lasciano ricordi che per lungo tempo cammineranno con noi… e il primo plastico architettonico è sicuramente uno di quelli.

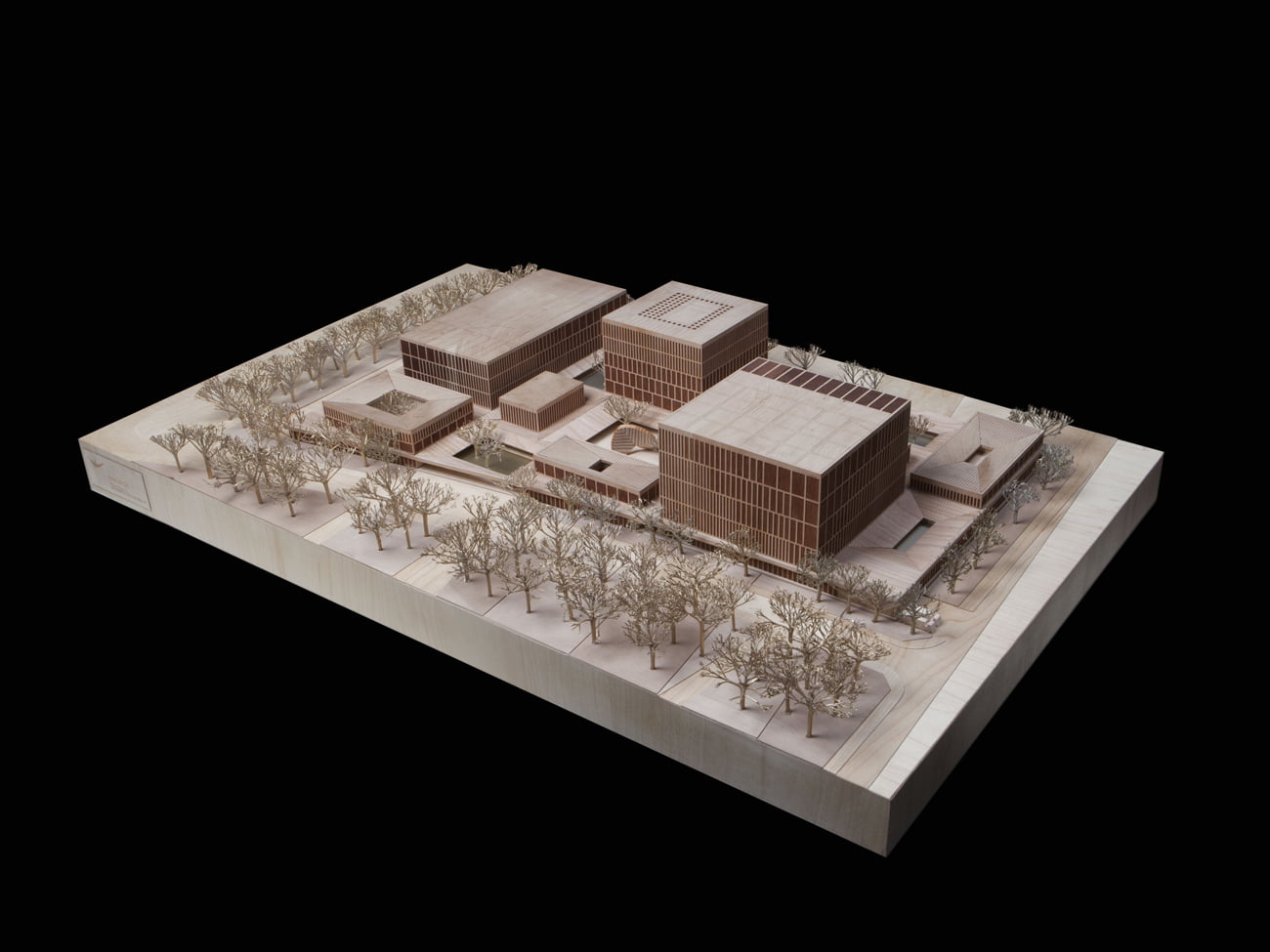

La possibilità di realizzare con le mani un modello del tuo progetto non solo ti permette di controllare la bontà delle scelte compositive, ma è anche di grande aiuto per spiegare e raccontare la tua idea di architettura.

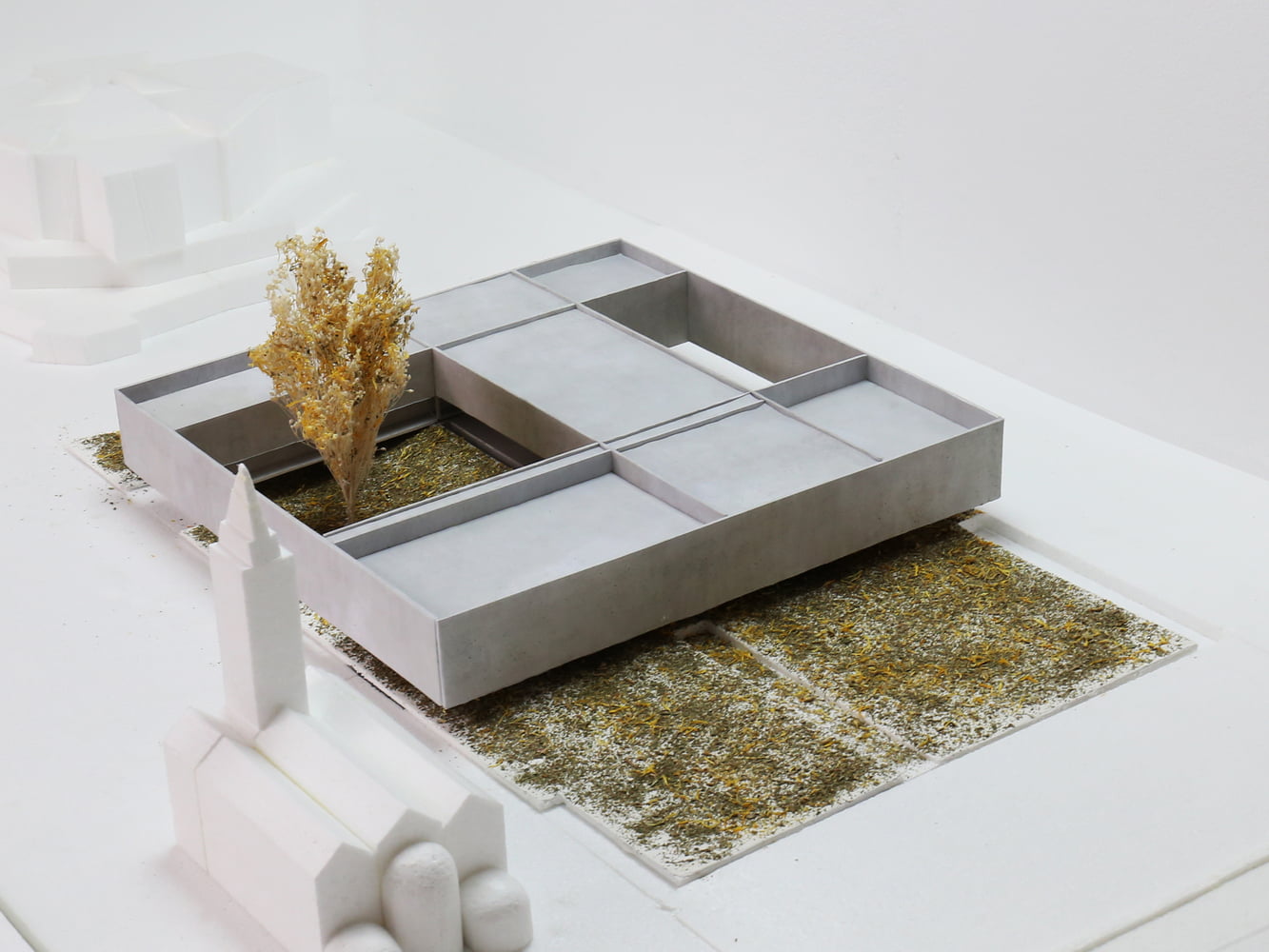

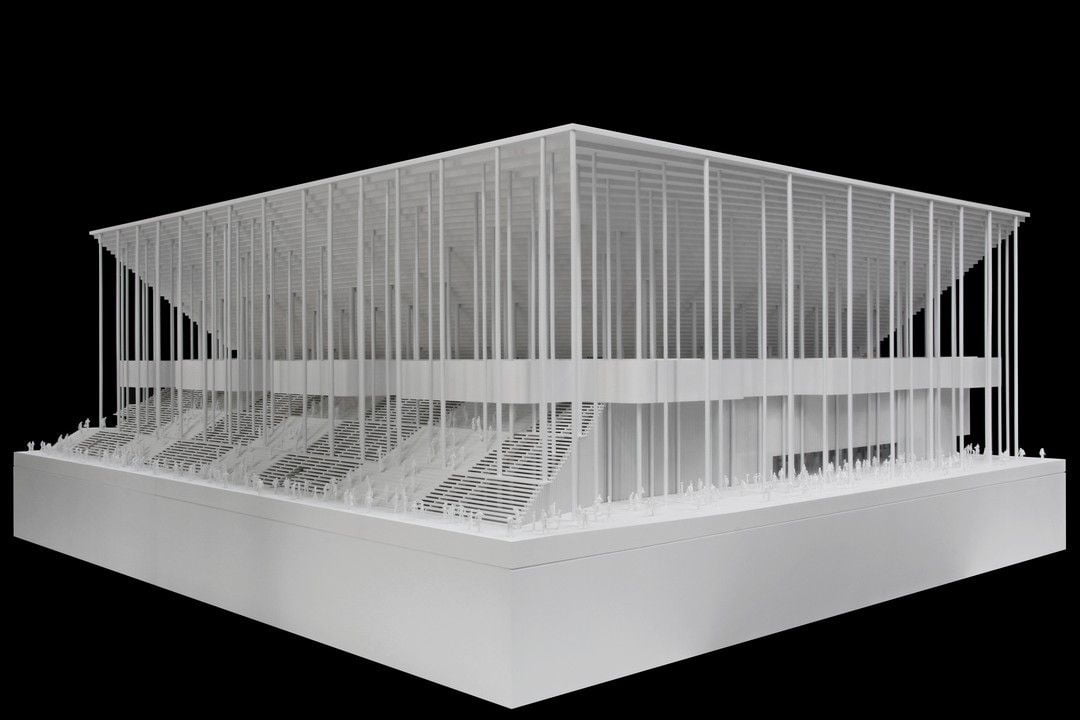

Il modello fisico è fondamentale per la narrativa del progetto, alla pari dei diagrammi assonometrici o dei render. È per questo motivo che i grandi studi di architettura, soprattutto all’estero, sono spesso alla ricerca di abili modellisti, o model maker, che sappiano lavorare con maestria e precisione.

Nonostante questa figura professionale sia richiesta, e il lavoro manuale applicato alla progettazione dia risultati evidenti, le università raramente forniscono le nozioni, anche basilari, utili a fare un plastico architettonico come si deve.

In questo articolo quindi, proponendo una visione d’insieme, proverò a delineare alcuni passaggi fondamentali per fare un plastico architettonico, detto anche maquette, e ti darò alcuni consigli per l’organizzazione dei file digitali in vista della sua realizzazione.

Gli step preliminari: definisci il messaggio da trasmettere e la scala del modello.

Quando si tratta di realizzare un plastico architettonico per una presentazione, un esame o una consegna, è necessario innanzitutto definire un obiettivo comunicativo.

È utile chiedersi quale messaggio il progetto vuole trasmettere, di quali idee si fa portatore.

Questo ti aiuta nella pratica a individuare gli aspetti che devono essere enfatizzati e quelli invece da minimizzare, quali parti del modello dovranno essere più visibili, curate e dettagliate e quali decisamente meno.

Il processo mentale è analogo a quello che si intraprende quando si inizia a lavorare a un buon render: la storia da raccontare è tutto.

L’obiettivo comunicativo varia a seconda della fase di avanzamento del progetto e avrà influenze dirette sulla scelta dei materiali, sui colori e sulla modalità di costruzione.

Una volta chiarita la direzione narrativa da seguire, è fondamentale decidere la scala architettonica in cui intendi costruire il plastico architettonico.

Da ciò dipende il livello di dettaglio e di precisione a cui dovrai arrivare e ovviamente anche la sua dimensione fisica (e di conseguenza la sua trasportabilità, particolare da non sottovalutare mai!).

Definiti questi due punti essenziali, l’attenzione si sposta sull’organizzazione del lavoro nei file che usi per disegnare e modellare il progetto.

Il primo passo si muove quasi sempre su AutoCAD, dove spesso si disegnano le piante e alcune sezioni prima di passare alla modellazione tridimensionale.

Il disegno CAD deve essere quanto più ordinato possibile, diviso in layer dai diversi colori e senza sovrapposizioni di linee che possono causare problemi e intoppi nelle fasi successive.

Il numero di layer deve essere ridotto al minimo indispensabile per non appesantire il futuro file di modellazione tridimensionale.

Costruire un modello 3D per fare un plastico architettonico? Sì! Ecco perché.

Dopo aver preparato le basi è il momento di esportare i disegni verso un programma di modellazione 3D che consenta di sviluppare il progetto nella sua intera complessità.

Il passaggio da un programma di disegno bidimensionale a uno di modellazione tridimensionale, anche e soprattutto con l’obiettivo di fare un plastico architettonico, ha molti benefici e diversi vantaggi.

Primo tra tutti è il controllo che si ha in tutte le parti del progetto che dovrai assemblare nel modello fisico.

In secondo luogo, modellare tridimensionalmente ogni elemento ti consente di poterlo misurare, isolare e trattare come se fosse già un pezzo del tuo plastico.

Inoltre, anche per quanto riguarda la futura scelta dei materiali della maquette, poter avere una visione di insieme sull’intero progetto risulta sempre di grande aiuto.

Ultima cosa, ma non in ordine di importanza, avere un modello ti sarà indispensabile nel caso in cui deciderai di avvalerti della stampa 3D per realizzare il tuo plastico architettonico.

Il software che più di tutti si presta a questo tipo di attività è Rhinoceros, detto anche Rhino: potentissimo e ricco di funzioni complesse, ma allo stesso tempo abbastanza intuitivo per chi lo approccia senza particolari conoscenze.

Una delle comodità principali di questo software è che molti comandi possono essere digitati da tastiera senza bisogno di ricordarsi il percorso preciso per raggiungere l’icona.

Quasi sempre è sufficiente digitare le prime lettere del comando per far comparire una lista di tutti i comandi che iniziano con quelle lettere, e da lì scegliere la funzione desiderata.

Se Rhinoceros è per te un mondo nuovo e ancora inesplorato, non preoccuparti: su digitaltoolbox.info troverai una serie di tutorial pensati apposta per guidarti passo dopo passo alla scoperta dei comandi base di questo utilissimo strumento.

Se invece hai già delle solide basi in Rhino, i comandi descritti in questo articolo ti aiuteranno a portare le tue abilità di modellazione al livello successivo!

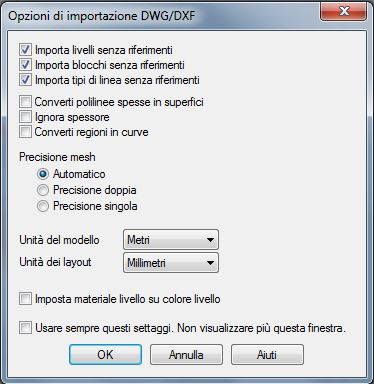

Per usare il tuo disegno AutoCAD in Rhinoceros, dovrai semplicemente salvare il file nel normale formato .DWG, per poi importarlo dalla schermata principale di Rhino seguendo il percorso: File -> Importa e selezionare il file .DWG precedentemente salvato.

Si aprirà automaticamente una finestra di opzioni di importazione in cui è possibile controllare diversi parametri, tra cui le unità di misura.

Completata l’importazione, è ora di rendere tridimensionale il tuo disegno CAD!

In questa fase di solito è efficace partire dal disegno di una pianta e iniziare ad estrudere gli elementi verticali che si combineranno con i piani orizzontali a seconda del tipo di progetto.

Elaborando il progetto tridimensionale in vista della realizzazione del modello fisico, è assolutamente necessario che tu preveda una divisione in layer di colori diversi, che possano aiutare a distinguere i vari componenti.

L’utilizzo dei layer su Rhino è molto intuitivo e ha un funzionamento analogo a quello di AutoCAD, ma invece che essere applicato alle linee complanari è riferito a elementi tridimensionali.

I layer ti permettono quindi di organizzare e gestire con precisione il tuo modello: ogni elemento assegnato a un layer può essere trattato singolarmente (rendendolo momentaneamente invisibile, colorandolo o isolandolo da tutti gli altri).

Per il tuo futuro modello è utile che tu imposti una netta divisione già orientata al successivo utilizzo di materiali diversi. In particolare è necessario distinguere tra:

– elementi opachi (quindi generalmente pieni);

– elementi trasparenti (finestre e vetrate);

– landscape (cioè tutto il paesaggio naturale e minerale solitamente corrispondente all’esterno).

Il taglio dei pezzi: come preparare i file per il taglio laser.

Una volta terminata la modellazione, le possibili strade da seguire sono diverse e variano in base al materiale, alla scala e all’obiettivo comunicativo che vuoi raggiungere.

Nel caso di modelli volumetrici è comodo utilizzare un materiale plastico (come ad esempio il polistirene) tagliato con il filo a caldo.

La macchina per il taglio con il filo a caldo è piuttosto semplice da usare, ed è particolarmente indicata per ottenere modelli volumetrici non dettagliati.

In tal caso può risultare molto utile stampare su un normale foglio di carta tutti i profili dei pezzi di cui hai bisogno e, dopo averli accuratamente ritagliati, incollarli con una punta di colla sul materiale, in modo che diventino la sagoma da seguire per il taglio con il filo a caldo.

Se invece hai intenzione di realizzare un modello fisico più articolato, in cui si distinguono materiali diversi e con una maggior presenza di dettagli, quello che fa al caso tuo è una macchina per il taglio laser.

Si tratta di macchine grosse e generalmente molto costose, che però sono abbastanza facili da trovare nelle copisterie, in laboratori di modellistica o anche nelle università.

Il principio è basato sul taglio tramite raggio laser di un pannello di un certo materiale (cartoncino vegetale, plexiglas, MDF, compensati, ecc..) e di diverso spessore (di solito da 0,5 mm a 1 cm).

Queste macchine non si limitano al taglio ma possono anche incidere con diverse intensità: una vera meraviglia per i dettagli dei tuoi progetti.

I file che leggono quasi tutte le macchine laser sono file di AutoCAD in cui, all’interno di un perimetro rettangolare che corrisponde al pannello del materiale scelto, devi inserire la sagoma di tutti i pezzi che prevedi di tagliare.

Solitamente il file è diviso in almeno due layer diversi per colore: uno per il taglio e uno per l’incisione.

La gestione dei layer e degli spessori, oltre che delle dimensioni dei pannelli, varia a seconda della macchina che hai a disposizione.

Tuttavia, nonostante le macchine per il taglio laser siano incredibilmente comode, avrai in ogni caso bisogno di consultare il modello Rhino per ricavare tutte le informazioni dimensionali necessarie a tagliare e assemblare i singoli pezzi.

Inoltre, dovrai adoperarti affinché il modello 3D sia perfetto: la millimetrica precisione del raggio laser rischia di compromettere il montaggio del plastico se anche solo pochi elementi non sono perfettamente connessi e intersecati.

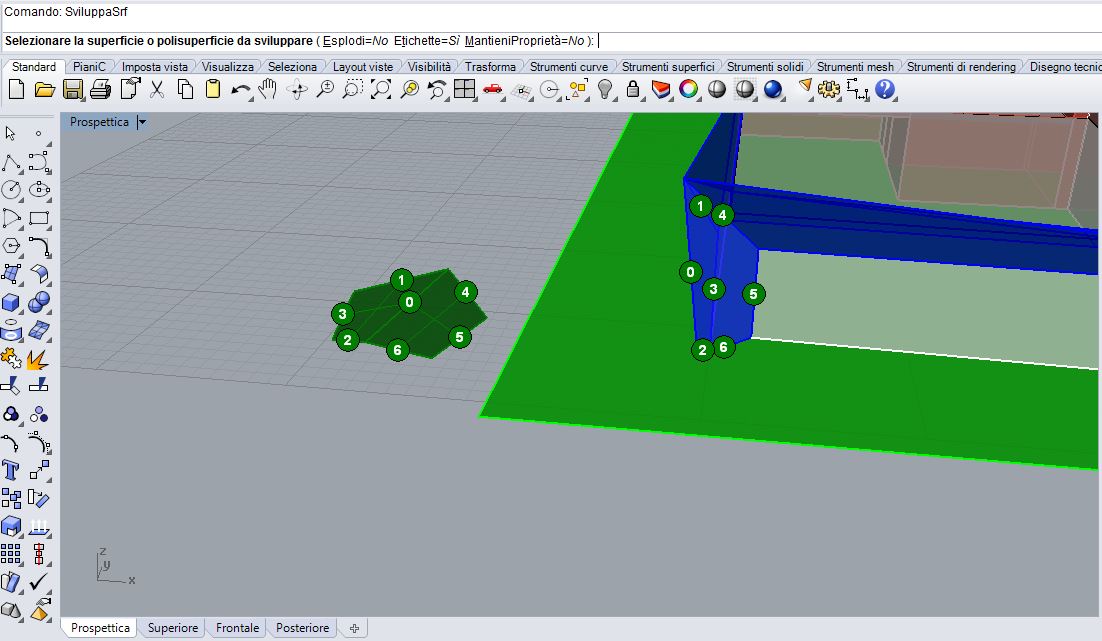

A tal proposito esiste un comando di Rhino davvero fantastico che permette di sviluppare su un piano orizzontale tutti i tipi di superfici presenti nel modello.

È infatti sufficiente digitare SviluppaSrf (in inglese UnrollSrf), selezionare la superficie o la polisuperficie da sviluppare e cercare nella vista superiore quello che hai appena selezionato.

SviluppaSrf permette di sviluppare le polisuperfici come elementi uniti o esplosi: per scegliere una delle due opzioni basta cliccare Sì o No sotto la voce Esplodi nella barra di comando in alto.

Un’altra opzione presente nella barra dei comandi superiore è quella relativa alle etichette, che permette di far comparire dei numeri di riferimento sia sul componente esploso che sul modello originario.

Questa possibilità può rivelarsi di enorme aiuto, perché i numeri costituiscono una sorta di schema di montaggio: di questo passo, fare il tuo plastico architettonico diventerà un piacere e un’utile scoperta.

Sviluppate le superfici, potrai finalmente organizzare i file per il taglio.

Da Rhino puoi facilmente esportare in AutoCAD le superfici e tutti gli elementi piani che intendi tagliare: per farlo basta selezionarli, digitare Esporta (in inglese Export) e salvarli in formato .dwg.

Infine, è sempre bene che tu tenga in considerazione questi accorgimenti, validi in ogni situazione e per ogni genere di plastico architettonico:

– Attenzione alle dimensioni del piatto di taglio: vanno sempre controllate in relazione al tipo di macchina e allo specifico materiale;

– Verifica dal file AutoCAD che non ci siano sovrapposizioni di linea: rallentano il processo di taglio aumentando i costi e nel caso delle incisioni rischiano di rovinare il materiale;

– Organizza i pezzi sul pannello in modo che seguano uno schema di montaggio preciso. Di solito è comodo posizionare nella parte più bassa del pannello gli elementi che nel modello saranno a contatto con il suolo; più si sale con l’edificio più i pezzi saranno posizionati vicino alla parte superiore del pannello;

– È sempre importante predisporre un pannello in cui si incidono le linee principali della pianta su cui si incolleranno gli elementi verticali: partire da una traccia ti garantisce precisione e rapidità nel montaggio;

– Valuta la possibilità di incidere in punti non visibili dei numeri da utilizzare come riferimenti per il montaggio.

La fase di montaggio e i tocchi finali.

A seguito del taglio dei pannelli, si passa alla delicata e complessa fase di montaggio.

L’esperienza, in questo caso, è l’attributo che maggiormente consente un flusso di lavoro rapido e risultati soddisfacenti.

A causa della grande diversità che caratterizza ogni progetto, non esistono regole precise per quanto riguarda l’assemblaggio dei molti elementi che compongono un modello fisico.

In generale, è importante che tu sappia che le colle più indicate sono le colle viniliche (che funzionano bene su quasi tutti i materiali) usate in combinazione con le colle a presa rapida (come ad esempio il Super Attak).

Per incollare grandi superfici è consigliabile utilizzare la colla spray o il nastro biadesivo (che però ha un costo abbastanza elevato).

Per ovviare al problema dei bordi anneriti dal taglio a laser, puoi colorare i pezzi con bombolette spray oppure passare uno straccio leggermente bagnato di alcool sui bordi (quest’ultima soluzione di solito riduce l’annerimento ma non lo elimina del tutto).

Dopo aver incollato tutti i pezzi, sia opachi che trasparenti, è il momento di passare alle ultime rifiniture. Tra queste, una di quelle più impattanti sul risultato finale riguarda la figura umana.

Nel fare un plastico architettonico, la possibilità di inserire sagome bidimensionali o addirittura omini tridimensionali aiuta a comprendere la scala dell’edificio in relazione alla dimensione dell’uomo, rendendo il tuo modello incredibilmente vivo e animato.

Extra: come verificare il modello Rhinoceros per la stampa 3D.

Per chiudere, due parole su un metodo a cui ho solo accennato nell’articolo, particolarmente indicato per plastici architettonici dalla scala relativamente contenuta: la stampa 3D.

Per fare un plastico architettonico attraverso la stampa 3D, occorre però innanzitutto che il modello Rhinoceros del progetto sia estremamente preciso e accurato.

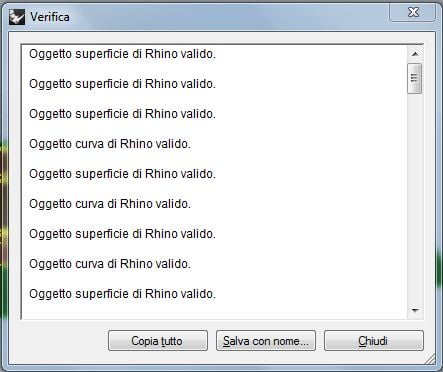

Rhino contempla efficaci metodi di controllo per verificare che non ci siano imprecisioni o interferenze, e che quindi tutto possa procedere verso la realizzazione finale.

Questa fase è fondamentale se vuoi stampare in 3D il tuo progetto: i programmi connessi alle stampanti tridimensionali leggono come errore le superfici aperte o imperfette, bloccando il processo di stampa.

Il primo comando di controllo che devi sempre tenere a mente è Verifica (in inglese Check), in cui ti basta selezionare gli oggetti da monitorare per avere una panoramica completa riassunta in una finestra che si apre in automatico.

Una variante di questo comando è una funzione attivabile all’inizio del processo di modellazione, che sottopone autonomamente a verifica tutti gli oggetti nuovi che vengono importati nel modello: questo comando è VerificaOggettiNuovi (in inglese CheckNewObjects).

Il secondo comando è SelOggettiImperfetti (in inglese SelBadObjects), grazie a cui vengono selezionati tutti gli oggetti non considerati validi, che spesso sono il risultato di un’unione booleana non del tutto corretta o di un’importazione non ottimale da un altro programma di modellazione 3D.

Identificarli permette di correggere gli errori o eventualmente di cancellare le porzioni non corrette.

Il terzo comando che non devi dimenticare è EstraiSrfNonValida (in inglese ExtractBadSrf), che evidenzia una superficie non valida selezionandola.

Questo comando è piuttosto specifico e si focalizza sulle superfici che vengono lette come incorrette.

La funzione opera inizialmente su polisuperfici, quindi, una volta digitato il comando, è possibile unicamente selezionare questo tipo di elementi.

Al termine di queste operazioni, con la certezza che nel modello non siano presenti errori o imperfezioni, puoi passare alla fase operativa di realizzazione della maquette.

In definitiva…

A conclusione di questo primo articolo sul vasto mondo del model making, possiamo affermare che anche qui, come nei campi della grafica e della visualizzazione architettonica, essere curiosi e aperti sperimentatori è molto importante, soprattutto per i principianti: esperienza e manualità le acquisirai strada facendo.

Nel realizzare modelli di architettura, inoltre, non devi temere l’errore: sbagliare non solo è inevitabile, ma conduce sempre verso il miglioramento.

Come affermava lo scienziato austriaco Heinz von Foerster: “Se vuoi vedere impara ad agire”.

Luca